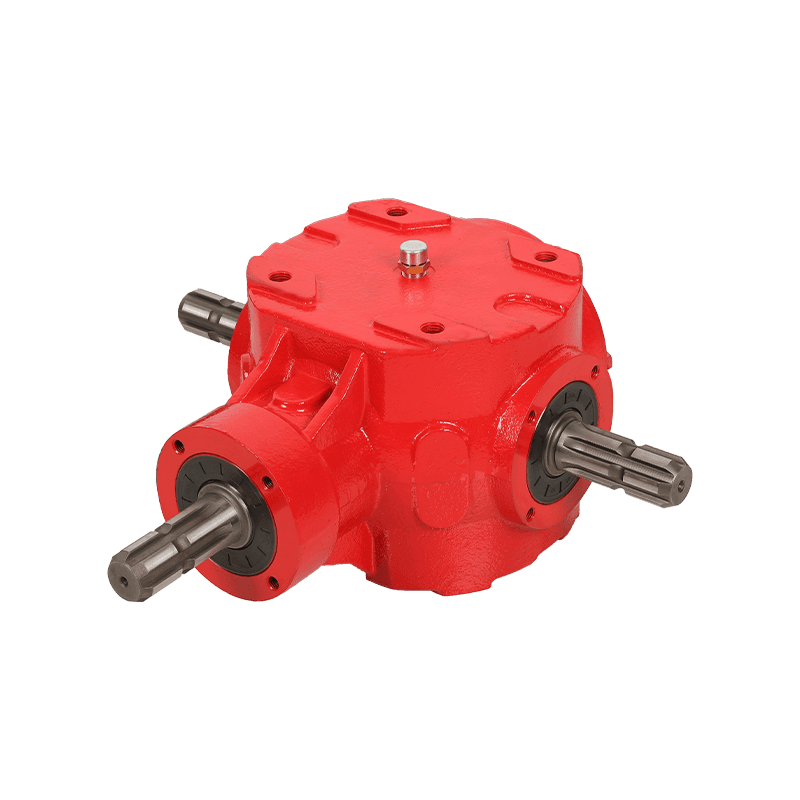

Efficiëntie in moderne landbouwmachines hangt af van de naadloze overdracht van stroom. A Aardappeloogster versnellingsbak Illteert dit principe, ervoor zorgen dat het koppel met precisie wordt verdeeld om een optimale functionaliteit te behouden. Maar hoe werkt dit systeem? Inzicht in de ingewikkeldheden van koppelverdeling in de versnellingsbak onthult de technische bekwaamheid achter soepele oogstbewerkingen.

De rol van koppel in een versnellingsbak van een aardappeloogst

Koppel, de rotatiekracht die wordt gegenereerd door een motor of motor, is de ruggengraat van elk mechanisch transmissiesysteem. In een aardappeloogst moet het koppel zorgvuldig worden verdeeld over verschillende componenten, waaronder het inlaatsysteem, transportbanden en mechanismen voor bodemscheiding. Ongelijke of inefficiënte koppelverdeling kan leiden tot mechanische spanning, overmatige slijtage en operationele inefficiënties.

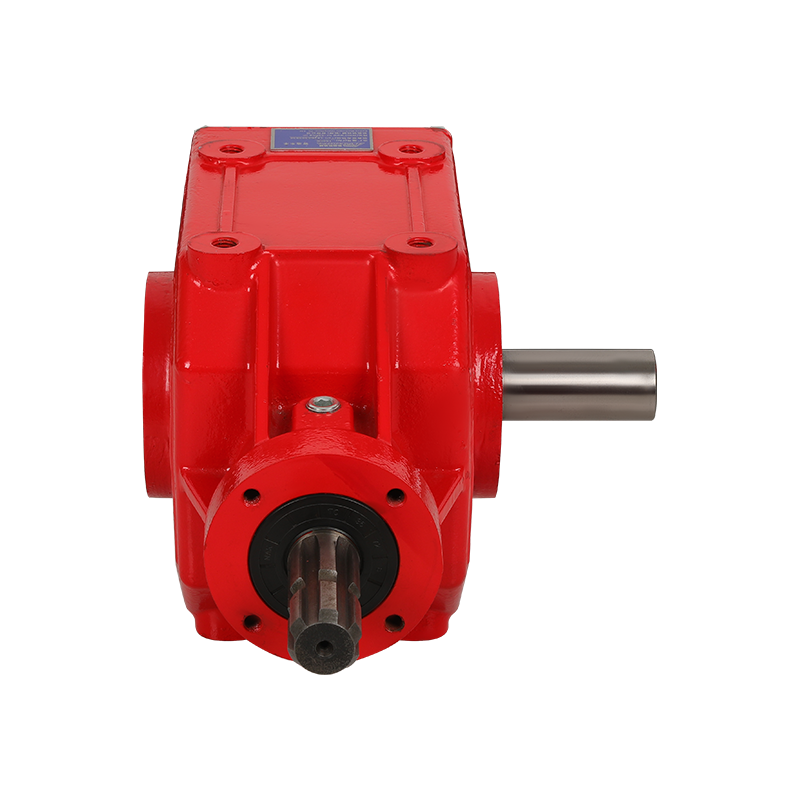

Een goed ontworpen versnellingsbak in een aardappeloogster zorgt ervoor dat stroom van de prime mover-meestal een Tractor PTO (stroomafbeelding)-effectief wordt overgedragen naar alle noodzakelijke componenten. Dit wordt bereikt door een reeks versnellingen, schachten en differentiële systemen die snelheid en kracht moduleren op basis van operationele eisen.

Belangrijke componenten voor koppelverdeling

1. Primair aandrijfsysteem

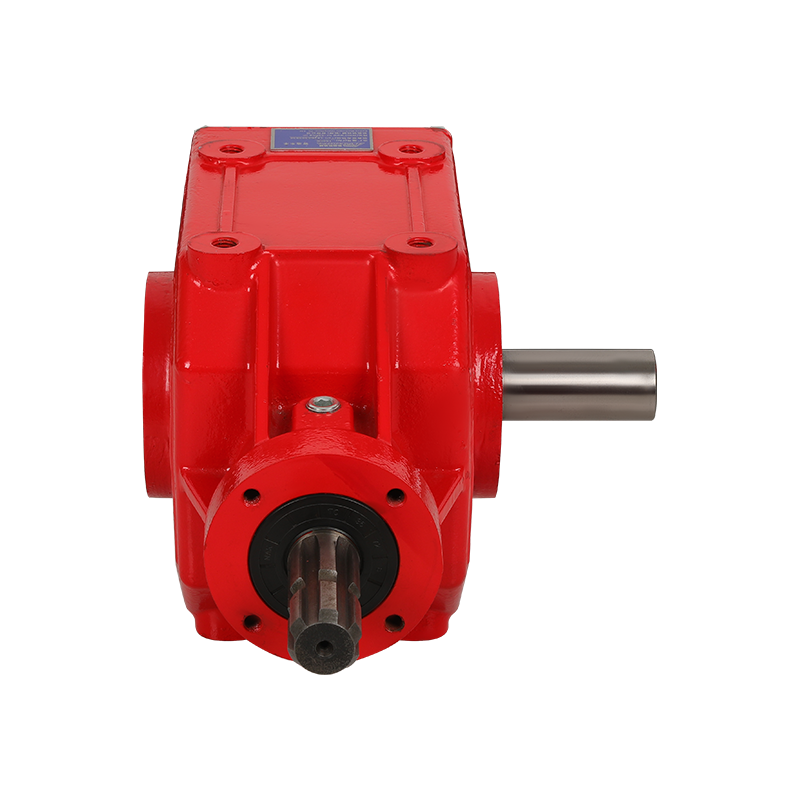

In het hart van de versnellingsbak bevindt zich de primaire aandrijfas, die rotatie -energie ontvangt van de PTO van de tractor. Deze as geeft vermogen over naar een reeks reductieverseren die de koppeluitgang wijzigen, waardoor gecontroleerde vermogensafgifte naar verschillende oogstmethoden mogelijk is.

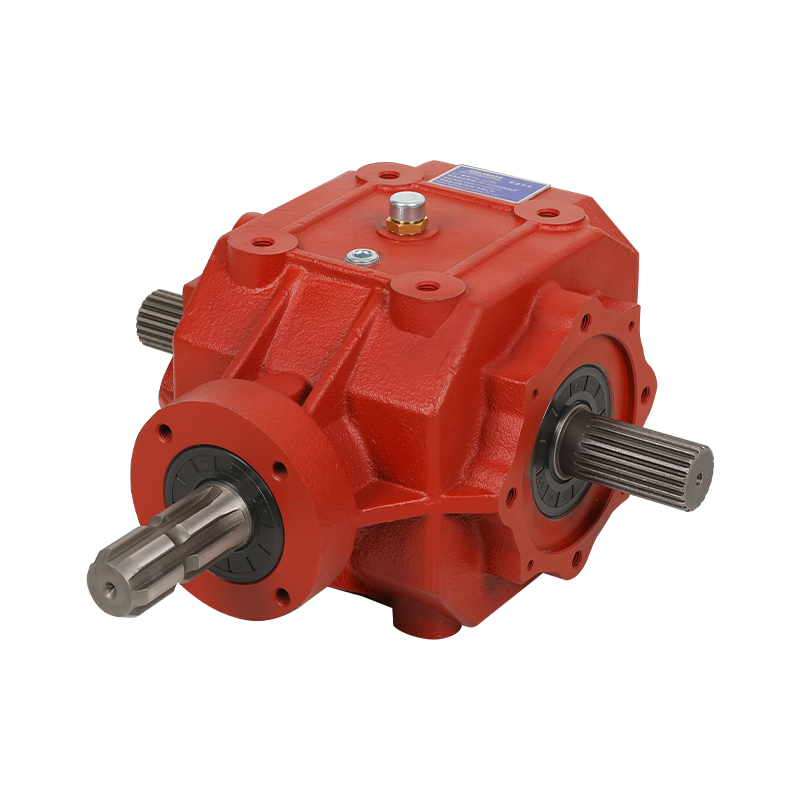

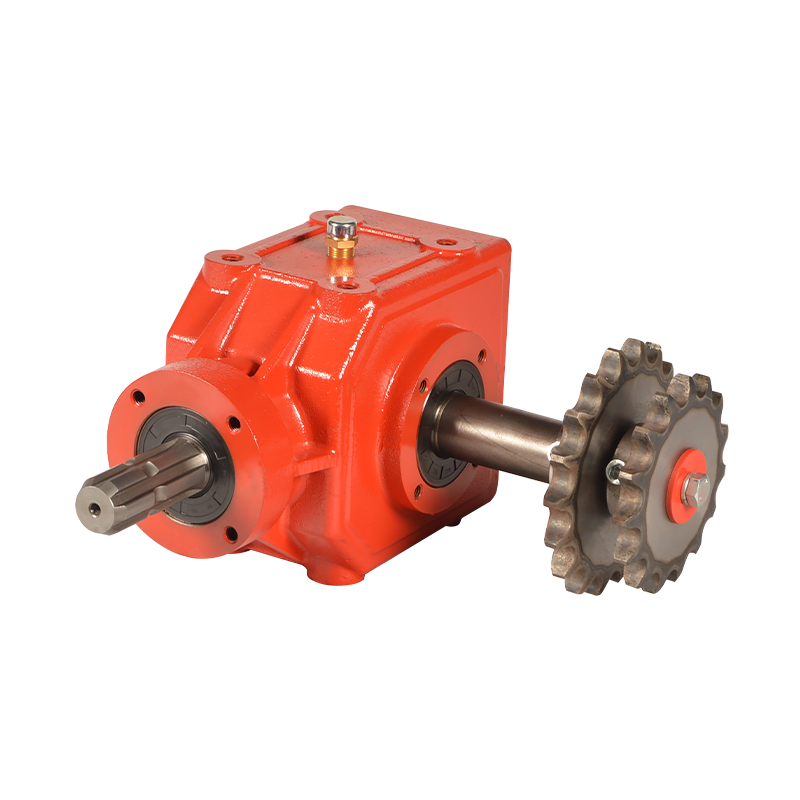

2. Gearrentreinen en reductiemechanismen

Een versnellingsbak met aardappeloogst gebruikt planetaire of spiraalvormige versnellingen om het koppel efficiënt te verdelen. Deze versnellingsconfiguraties maken soepele koppelmodulatie mogelijk, waardoor verschillende componenten de nodige kracht ontvangen zonder het systeem te overbelasten.

Planetaire versnellingssystemen: zorg voor compacte maar robuuste koppelvermenigvuldiging, waardoor uniforme stroomverdeling over meerdere oogstersecties wordt gewaarborgd.

Spiraalvormige versnellingen: Verminder het geluid en verbetert de efficiëntie van het koppeltransmissie vanwege hun schuine tandontwerp, dat een vloeiendere betrokkenheid bevordert.

3. Differentiële mechanismen

Om variabele veldomstandigheden te huisvesten, kan een differentiaalsysteem worden geïntegreerd in de versnellingsbak. Deze component zorgt voor adaptieve koppelverdeling, zodat aandrijfwielen of transportbanden een gestage beweging behouden, zelfs bij het tegenkomen van ongelijke terrein of variabele gewasdichtheden.

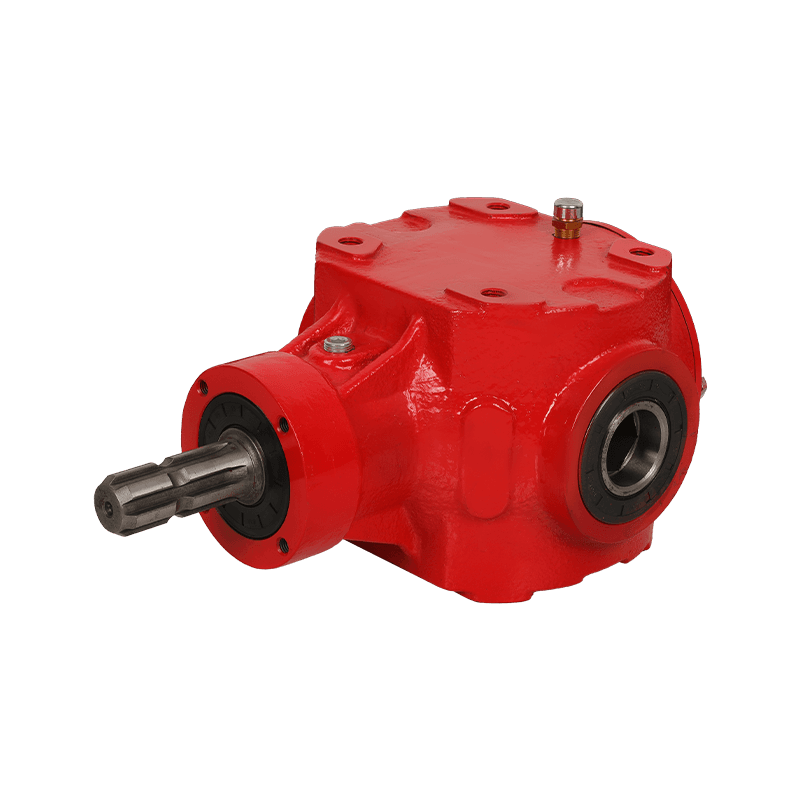

4. Koppels en koppelbeperkers

Overbelasting kan de versnellingsbakcomponenten ernstig beschadigen. Om mechanische storingen te voorkomen, worden koppelbeperkers en koppels gebruikt. Deze apparaten losmaken het aandrijfsysteem onder buitensporige belastingsomstandigheden, het beschermen van tandwielen en assen tegen overtollige stress.

Het optimaliseren van de koppelverdeling voor efficiëntie

Een optimaal functionerend koppelverdelingssysteem verbetert zowel prestaties als een lange levensduur. Ingenieurs stellen versnellingsbakverhoudingen af op basis van factoren zoals bodemweerstand, gewasvolume en operationele snelheid. Geavanceerde oogstmachines kunnen ook elektronische koppelbesturingssystemen bevatten, waardoor realtime aanpassingen mogelijk zijn om de efficiëntie verder te optimaliseren.

Goed onderhoud, inclusief smering, uitlijningscontroles en slijtage -inspecties, zorgt ervoor dat de koppelverdeling consistent blijft gedurende de levensduur van de oogstster. Regelmatige onderhoud minimaliseert mechanische verliezen en behoudt piek operationele efficiëntie.

Koppelverdeling in een versnellingsbak van de aardappeloogst is een fijn afgestemd proces dat kracht en precisie in evenwicht brengt. Door een combinatie van tandwieltreinen, differentiëlen en overbelastingsbeveiligingssystemen, zorgt de versnellingsbak voor naadloze werking in diverse landbouwomstandigheden. Inzicht in deze mechanismen stelt operators in staat om de efficiëntie te maximaliseren, downtime te verminderen en de levensduur van hun oogstapparatuur te verlengen.